(Stampanti 3D e sicurezza: otto punti fondamentali)

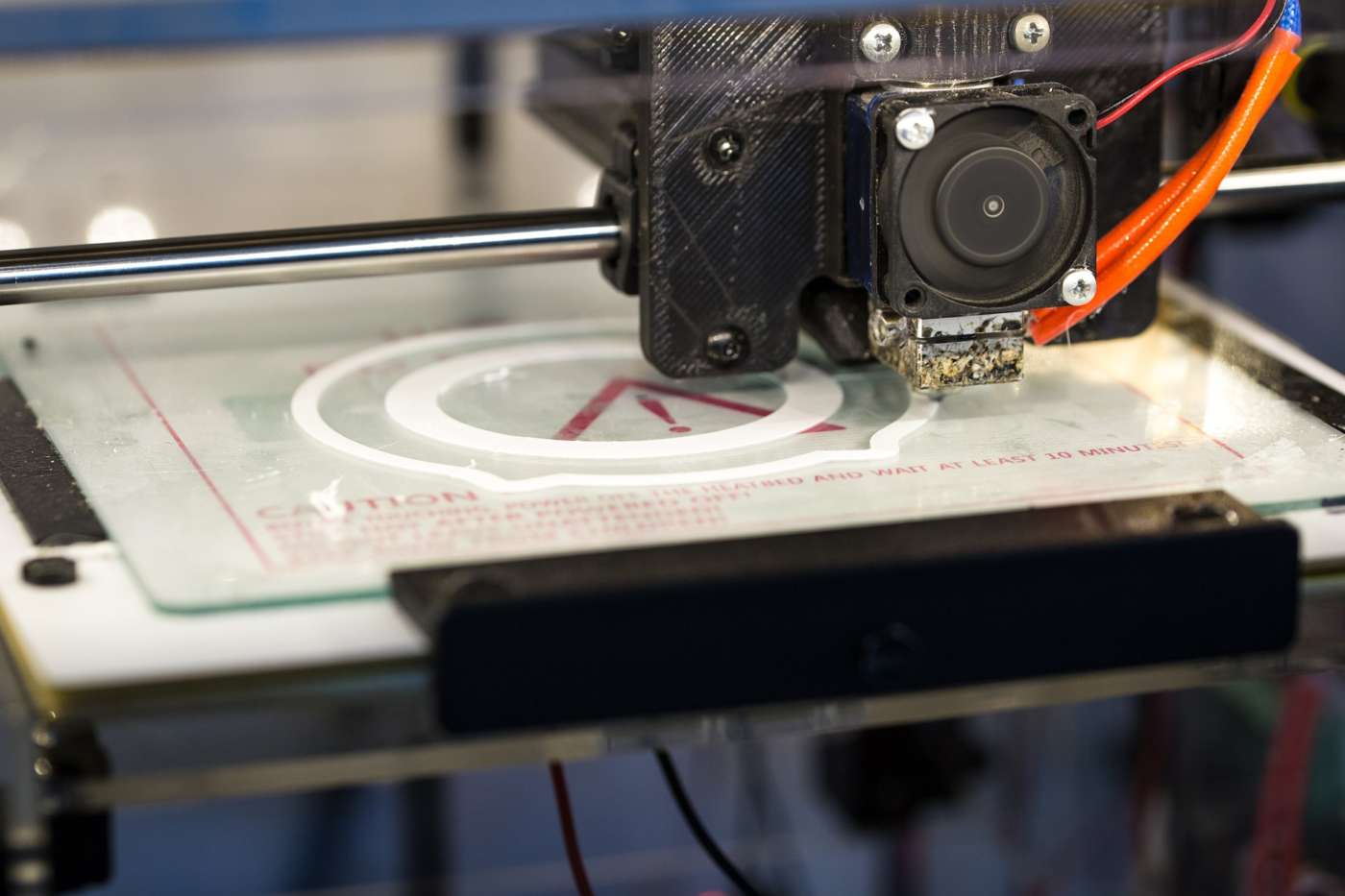

1. Di cosa si tratta

La stampa 3D è una tipologia di stampa a prototipazione rapida nata nel 1986 con lo scopo di creare modelli o prototipi funzionali. Oggi si è affermata, invece, come vero e proprio sistema di produzione all’interno di alcune realtà produttive, poiché i vantaggi derivanti dal suo utilizzo riguardano la versatilità, la riduzione dei tempi di consegna, nonché la realizzazione di parti più leggere con la possibilità di creare magazzini digitali. La stampa 3D viene definita tecnologia per la manifattura additiva (Am) poiché permette la realizzazione di un oggetto con deposizione di strati multipli di materiali a partire da un modello Cad, ovvero una definizione matematica tridimensionale dell’oggetto.

2. Il quadro di riferimento

La direttiva macchine 2006/42/Ce stabilisce i principi generali di cui il fabbricante, o il suo mandatario, deve tenere conto per garantire che vengano rispettati i requisiti essenziali di sicurezza e di tutela della salute relativi alla progettazione e alla costruzione delle macchine. Solo però attraverso l’analisi e la valutazione dei rischi della macchina è possibile individuare i limiti della stessa, relativi all’uso previsto e all’uso scorretto, i pericoli a cui può dare origine e le situazioni pericolose che ne derivano; inoltre, è possibile stimare i rischi, tenendo conto della gravità dell’eventuale danno alla salute e della probabilità che si verifichi e stabilisce l’applicazione delle misure di protezione al fine di eliminare i pericoli e/o ridurre individuati.

3. Le tipologie di stampa

Le tipologie di stampa 3D più utilizzate sono la stereolitografia, la digital light processing, la polyjet e la Fdm (fused deposition modeling).

La stereolitografia è stato il primo processo di stampa 3D inventato che, come la digital light processing, utilizza una resina liquida che si polimerizza a contatto con una fonte di luce che colpisce la piattaforma dello strato da indurire. Queste tecniche sono utilizzate principalmente per stampare oggetti di design complessi e con un alto grado di precisione.

La tipologia polyjet utilizza fotopolimeri in forma liquida, depositati da una testina a getto d’inchiostro su una piattaforma di costruzione, che si solidificano a seguito dell’esposizione a raggi UV; essa viene impiegata per ottenere una stampa multicolore e multimateriale di precisione.

La tipologia Fdm è, invece, un processo di stampa che utilizza filamenti termoplastici avvolti all’interno di un contenitore ermetico ed estrusi da una testina riscaldata, che, muovendosi ripetutamente in due direzioni, fonde il materiale plastico che si deposita su una piattaforma di stampa strato dopo strato; viene utilizzata per la produzione di parti riutilizzabili durevoli e leggere, l’impiego di materiali a basso costo e la precisione nella produzione di pezzi di grandi dimensioni.

Esistono anche stampanti 3D per metalli.

4. La preparazione del sito

Nell’identificazione del luogo ove posizionare la stampante occorre tenere presente che i modelli utilizzabili in ambienti non industriali hanno generalmente una dimensione pari a 50/70cm x 60/80cm e, a eccezione delle stampanti a freddo, generano una produzione di calore nell’ambiente circostante. È, pertanto, consigliabile lasciare uno spazio di almeno 40 cm tra le pareti adiacenti e la stampante e prevedere, oltre a uno spazio per l’eventuale scanner 3D, anche un piano di appoggio in prossimità della stampante. Alcune stampanti hanno poi in dotazione il proprio sistema di filtraggio che va posizionato nello stesso locale.

5. Specifiche ambientali

Per ottenere una buona prestazione di stampa, nel locale dovrà essere garantita una temperatura compresa tra i 15°C e i 30°C e un livello di umidità non superiore all’80%. È poi importante che il locale sia di dimensioni adeguate e che venga assicurato un buon ricambio dell’aria ambiente. Il ricambio può essere garantito da un impianto di climatizzazione, da un sistema di estrazione forzato dell’aria oppure con l’ausilio di un sistema di filtraggio stand-alone. La scelta dovrà essere dettata dalla tipologia di stampante prescelta, dalle caratteristiche dell’ambiente, dal numero complessivo di stampanti presenti e dal tempo giornaliero di stampa previsto.

6. Manutenzione e pulizia

Prima di svolgere le operazioni di pulizia e manutenzione, che sono fondamentali sia per il buon funzionamento delle macchine che per tutelare la salute degli operatori, è necessario assicurarsi che la stampante sia spenta e si sia raffreddata al termine del processo di stampa. Per effettuare le attività di pulizia e manutenzione in maniera corretta è necessario consultare il manuale di uso e manutenzione dell’apparecchiatura e seguire le misure indicate al paragrafo “Misure di prevenzione e dispositivi di protezione individuale”.

7. I rischi presenti nelle varie fasi

Durante la fase di stampa vengono generate delle polveri sottili che possono comportare un rischio per gli operatori anche nelle fasi successive di finitura del pezzo e di pulizia della macchina. Queste polveri sottili, se inalate, possono comportare un rischio per il sistema respiratorio e cardiovascolare. Per conoscere i potenziali rischi derivanti dall’esposizione a queste sostanze irritanti e/o tossiche, è fondamentale consultare le specifiche schede di sicurezza dei prodotti utilizzati per la stampa (dalle resine ai filamenti termoplastici).

Altro rischio presente nella fase di stampa è il rischio di ustioni in quanto in alcune tipologie di stampa è possibile che i pezzi prodotti siano caldi alla fine del processo di stampa.

8. Misure di prevenzione e dispositivi di protezione individuale

Conclusa la fase di valutazione dei rischi occorre individuare idonee misure di prevenzione e protezione sia tecniche che organizzative. Le misure tecniche consistono nello svolgere regolari interventi di pulizia della stampante, aspirando la polvere presente anche nelle aree di lavoro circostanti oppure utilizzando panni umidi in microfibra. È assolutamente vietato l’uso dell’aria compressa che comporterebbe una dispersione di polvere nell’ambiente di lavoro.

Altra misura tecnica, sempre da definire in base alla valutazione dei rischi svolta, consiste nell’installazione di un filtro a carboni attivi che garantisca un adeguato ricambio dell’aria ambiente.

Gli operatori devono poi essere dotati di idonei dispositivi di protezione individuale ed essere formati circa il loro corretto utilizzo. I dispositivi più comunemente utilizzati sono i guanti in nitrile, gli occhiali protettivi e le mascherine (Ffp2 o Ffp3).

Come misura di prevenzione organizzativa si consiglia di redigere una specifica procedura di lavoro che includa le corrette modalità di stampa (ad esempio potrebbe essere indicato di lanciare le stampe di lunga durata al di fuori dell’orario di lavoro), le corrette modalità di pulizia dell’area di lavoro, il dettaglio della formazione che devono ricevere gli operatori nonché eventuali limitazioni delle persone nelle aree di lavoro.