Barriere fotoelettriche.

Come deve comportarsi chi vuole installare una barriera con fotocellule su un macchinario pericoloso? A quale distanza devono essere posizionate le barriere fotoelettriche? Quali caratteristiche devono avere le fotocellule?

Volendo proteggere l’operatore da contatti accidentali, non è sufficiente installare una o più barriere fotoelettriche e presumere che la macchina sia sicura. Il calcolo della distanza di sicurezza, come definito dall'American national standards institute (Ansi B11.19-2010) e dalle norme Iso (ISO 13855:2010) è un passaggio cruciale per qualsiasi installazione di barriere fotoelettriche.

Hai già rinnovato l'abbonamento ad Ambiente&Sicurezza? Clicca qui!

Questo articolo spiega come calcolare la distanza di sicurezza per le barriere fotoelettriche, e come può essere necessario rivalutarla periodicamente per poterne garantire il corretto funzionamento. Dedicare un po’ di scrupolo per calcolare le distanze di sicurezza non solo garantisce il rispetto delle norme vigenti, ma aiuta a prevenire a lungo termine i costi di possibili infortuni, fermi macchina, e poter risparmiare fin da subito sull’installazione iniziale!

Barriere fotoelettriche: i pericoli

I principi fondamentali su cui si basa la protezione dell’operatore da un macchinario pericoloso sono basati sull’installazione di una barriera, sufficientemente sicura a impedire all’operatore stesso o ad altri di entrare in contatto con una o più parti in movimento (potenzialmente pericolose) durante normali attività lavorative. Sono esclusi casi estremi, come ad esempio la decisione deliberata di non rispettare le procedure di sicurezza.

Quando però i lavoratori devono accedere a un macchinario in movimento senza poterlo fermare, devono essere previste ulteriori misure di sicurezza. In ambienti altamente automatizzati è frequente che il personale abbia accesso a macchinari senza poterli spegnere: con un sistema automatico di assemblaggio, ad esempio, oltre alla necessità di programmazione locale esistono altri requisiti quotidiani per l'accesso regolare all'area intorno ai robot.

Non appena un lavoratore deve accedere a una macchina, un elemento nuovo e imprevedibile entra nel sistema di sicurezza. Dovrebbe essere sicuro supporre che un manutentore spenga una macchina prima di sbloccare la protezione, e che un semplice indicatore di «lavori in corso» assicuri che nessuno nel frattempo ripristini inavvertitamente l'alimentazione della macchina. Dovrebbe essere possibile fare affidamento sul buon senso e sulle pratiche di lavoro sicure. Tuttavia, il catalogo degli incidenti industriali causati da errori umani indica che non è così. La fretta, la distrazione o un falso senso di confidenza possono immediatamente rendere inutili le più rigorose normative sulle pratiche di lavoro sicuro.

Per essere efficace, un sistema di protezione della macchina deve soddisfare a volte la necessità di un accesso frequente all’area pericolosa e controllare continuamente le condizioni in cui è consentito l'ingresso. Per rilevare la presenza di una persona che entra o che si trova all’interno di una zona rischiosa sono disponibili molti dispositivi. La scelta migliore per una particolare applicazione dipende da una serie di fattori, quali:

- frequenza di accesso;

- tempo di arresto delle parti pericolose;

- importanza del completamento del ciclo della macchina;

- contenimento di pezzi scagliati con violenza, fluidi, oli, vapori, schegge, ecc.

Barriere fotoelettriche: di che cosa stiamo parlando

Per salvaguardare l’operatore da alcuni rischi, le barriere fotoelettriche possono costituire una valida alternativa ai più tradizionali ripari meccanici. Ciò è vero soprattutto laddove si voglia realizzare una protezione flessibile, in grado di gestire frequenti interazioni tra uomo e macchina: esempi classici sono i casi nei quali un operatore debba procedere al carico/scarico manuale di pezzi (come nel caso di una pressa), alla rimozione di sfridi di lavorazione o al cambio di utensili a rapida usura. Altro caso molto frequente, è la necessità di poter attraversare una linea di produzione automatizzata senza venir investito da pezzi in transito, specie se di notevole peso e grandezza.

Le barriere fotoelettriche non sono invece efficaci per proteggere l’operatore da schizzi, schegge, trucioli, rumore, radiazioni, sostanze chimiche e dalla proiezione di altro materiale o energia provenienti dal pezzo in lavorazione.

In molti casi, la barriera fotoelettrica diventa una parte integrante dell’intero sistema di produzione, anche se originariamente le singole macchine erano pensate per essere installate in zone chiuse o recintate, dove non era necessaria alcuna barriera attiva.

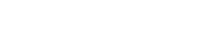

La barriera fotoelettrica è in realtà un sistema composto di tre elementi: l’emettitore, il ricevitore e un dispositivo elettronico di controllo (controller). In alcuni casi (per esempio scanner laser di sicurezza) emettitore e ricevitore sono integrati in un unico componente; per ragioni di semplicità, si tratterà solo il caso di una barriera composta di emettitore, ricevitore e controller.

FIG. 1 - Schema generico di protezione con barriere fotoelettriche

Tecnicamente una barriera fotoelettrica è definita come un «dispositivo di protezione elettrosensibile (Espe)», ed è composta da uno o più raggi luminosi che vengono emessi da un dispositivo emettitore e ricevuti da un dispositivo ricevitore, creando un’area immateriale controllata (linea o insieme di linee).

L’emettitore ha un’ottica che consiste in una schiera di fotoemettitori i quali, con una frequenza ben precisa, emettono impulsi luminosi verso il ricevitore. La luce, che può essere anche al di fuori della banda del visibile, viene generata da una sorgente a stato solido costituita da elementi a semiconduttore (led - oltre a essere caratterizzate da un rendimento elevato, queste sorgenti hanno il pregio di avere lunga durata).

Gli impulsi luminosi sono poi rilevati e trasformati in segnale elettrico dal ricevitore: questo ha un’ottica che consiste in una schiera di fotodiodi in corrispondenza geometrica con le sorgenti sull’emettitore. La distanza tra due elementi successivi del fascio luminoso (detta anche «risoluzione» , ed indicata dalla norma Iso 13855:2010 con la lettera “d”) definisce la dimensione dell’oggetto più piccolo rilevabile dalla barriera: questa dipende dalla parte del corpo dell’operatore che si intende proteggere, in quanto a rischio nella specifica interazione con la macchina. Nel caso di barriere mono-raggio (tipiche ad esempio quelle a protezione di un cancello elettrico per autorimessa), la risoluzione “d” è uguale al diametro della lente stessa del ricevitore. Nelle barriere multi-raggio, la risoluzione “d” è pari alla somma del diametro di una lente più la distanza di due lenti adiacenti.

La rilevazione dell’oggetto che attraversa il fascio luminoso avviene perché lo stesso (essendo opaco) interrompe una o più linee del fascio luminoso: questo provoca un segnale da parte del controller della barriera stessa, che può per esempio inibire un azionamento, attivare un circuito di sicurezza o disattivare un’alimentazione.

Altri contenuti sulla sicurezza delle macchine? Clicca qui

Il funzionamento di queste barriere può essere regolato in maniera estremamente flessibile grazie a diverse funzioni, come quella di muting: l’esclusione temporanea e automatica della barriera, effettuata a seconda del ciclo macchina. Questo permette l’acceso di uno o più operatori all’interno dell’area protetta durante la fase non pericolosa del ciclo macchina (ad esempio per posizionare o rimuovere il pezzo da lavorare quando, per ciclo produttivo, la macchina stessa è disattivata).

In alcuni casi, inoltre, possibile disattivare alcuni fasci luminosi della barriera stessa, in modo da ovviare a determinati ostacoli fissi (ad esempio una tubazione o una canalina elettrica che, per qualche motivo, passa attraverso l’area da proteggere).

Alcune barriere sono poi costruite specificatamente per poter lavorare in ambiente esterno o in ambienti a rischio di infiammabilità / esplosione, e rispondono a requisiti di isolamento tipiche per attività all’aria aperta (grado di isolamento Ip sufficiente a prevenire l’ingresso di acqua e polvere nell’elettronica) o in aree classificate pericolose (zone Atex).

Tempi di reazione e distanza minima di sicurezza

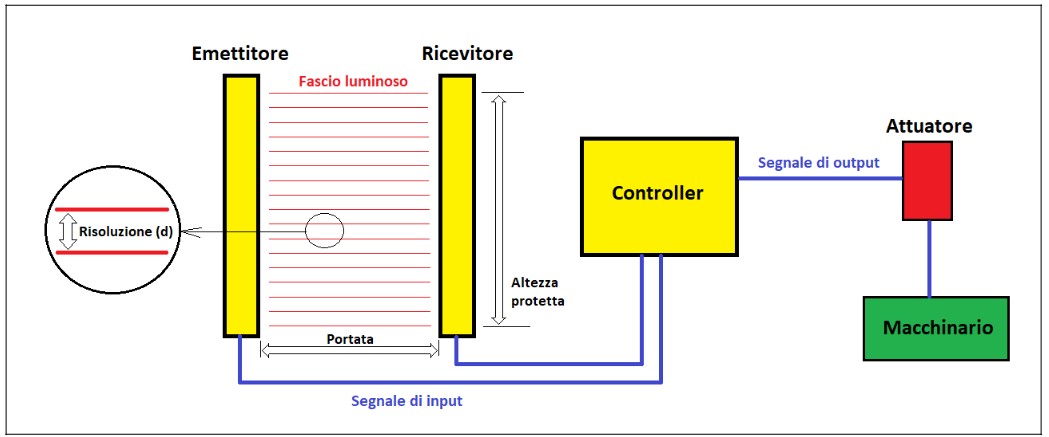

Il tempo di intervento di un sistema di sicurezza gestito da barriera fotoelettrica è dato dalla seguente equazione:

T = t1 + t2

dove t1 rappresenta il tempo di risposta della fotocellula per dare il segnale di spegnimento, t2 rappresenta il tempo di arresto delle macchine quando ricevono il segnale di stop, mentre T rappresenta il tempo totale che passa dall’attraversamento della barriera all’effettivo arresto della linea di produzione o del macchinario pericoloso. Se all’istante “a” un corpo attraversa la barriera, dopo un tempo t1 verrà generato un segnale di “arresto macchina” (istante “b”), e dopo un ulteriore tempo t2 uno o più macchinari saranno finalmente fermi (istante “c”). Vedere lo schema 1.

SCHEMA 1 - Composizione del tempo di arresto macchina

Il tempo di arresto T può durare pochi istanti impercettibili o anche preziosi secondi e può variare anche di molto a seconda dell’attività in corso e/o di quanto siano “invecchiati” i componenti del sistema.

Il tempo t1 può variare per via di interferenze elettromagnetiche (scariche elettrostatiche, radio frequenze emesse da telefoni portatili, fulmini ecc.), vibrazioni meccaniche, urti, interferenze luminose (variazione di luce ambientale, superfici riflettenti o sorgenti infrarosse pulsate come quelle emesse da telecomandi o da altre fotocellule), inquinamento (pioggia, vapore, polvere, fumi ecc.), variazioni di temperatura e di umidità, o perfino il normale invecchiamento dell’elettronica che compone la fotocellula stessa.

Il tempo t2 può variare ancora di più a seconda della massa del braccio e del pezzo movimentato (inerzia cinetica maggiore con masse più grandi), dall’attività in corso (la macchina viene interrotta durante un punto morto o mentre si sta muovendo a grande velocità?) e dall’usura dei sistemi frenanti (se presenti) o dei sistemi di azionamento (è presente una frizione? Se sì, in che stato è?).

Mentre questo tempo T scorre, la mano o il corpo dell’operatore continuano la loro corsa verso il punto di contatto pericoloso: quanta strada può fare l’operatore prima che la macchina si arresti del tutto? In altre parole, quant’è la minima distanza cui vanno poste le barriere fotoelettriche per evitare che l’operatore rimanga ferito durante l’attività?

A questo punto le due norme Ansi B11.19-2010 e Iso 13855:2010 prendono due strade diverse, dovute principalmente alle unità di misura utilizzate. La norma Iso 13855:2010 utilizza il sistema metrico decimale, le distanze vengono espresse in millimetri e le velocità in millimetri al secondo (mm/s); la norma Ansi B11.19-2010 è di origine americana, e come ovvio utilizza il sistema consuetudinario statunitense (pollici e pollici al secondo) anziché sistema metrico decimale (millimetri).

Per quanto riguarda la norma Iso 13855:2010, la distanza minima S è definita da una semplice equazione:

S = (K ∙ T) + C

dove K rappresenta la velocità di approccio dell’operatore (o del suo arto), T il tempo di arresto visto poco fa e C la “distanza di penetrazione” (un fattore correttivo che indica quanto può essere penetrata la barriera prima che la stessa si accorga di un’intrusione).

Il parametro C viene definito come:

C = 8 ∙ (d – 14)

dove il parametro d (risoluzione) rappresenta la minima capacità di rilevamento del sensore (e anch’essa è espressa in millimetri). Ovviamente il parametro C viene considerato sempre maggiore o uguale a zero (nel caso dal calcolo risultasse negativo, bisognerà considerarlo pari a zero).

Come primo calcolo, la norma Iso 13855:2010 raccomanda di considerare il valore K (la velocità di approccio dell’operatore o del suo arto) pari a 2 000 mm/s; il valore S così calcolato deve essere compreso fra i 100 e i 500 mm. Nel caso il risultato sia minore di 100 mm, si consideri 100 mm come valore finale; nel caso sia maggiore di 500 mm, sarà possibile ripetere il calcolo considerando K pari a 1600 mm/s e come minima distanza del risultato proprio 500 mm.

La norma Iso 13855:2010 fa anche un’ulteriore postilla: nel caso in cui la barriera fotoelettrica sia utilizzata per applicazioni non industriali, come nel caso di protezione di apparecchiature in presenza di bambini, la distanza minima S deve essere calcolata considerando la velocità di approccio K pari a 2000 mm/s, e il risultato finale S deve essere incrementato di almeno 75 millimetri.

Ovviamente questo rappresenta il caso più semplice, con un approccio frontale alla macchina e con una barriera perpendicolare alla direzione dell’operatore. Ulteriori casi pratici sono descritti nella norma stessa.

Nel caso della norma Ansi B11.19-2010 l’equazione base è piuttosto simile, a parte l’uso di lettere e unità di misura diverse, nonché per l’aggiunta di due tempi supplementari:

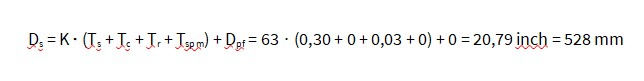

Ds = K ∙ (Ts + Tc + Tr + Tspm) + Dpf

Ds rappresenta la distanza minima (safety distance) espressa in pollici (indicata dalla norma Iso 13855:2010 come S), K è la velocità di approccio dell’operatore espressa in pollici al secondo (inch/s) , Ts è il tempo di arresto della macchina (misurato con un dispositivo di misurazione del tempo di arresto), Tc rappresenta il tempo di risposta del sistema di controllo, Tr il tempo di risposta della barriera fotoelettrica di sicurezza (dato fornito da chi vende le barriere fotoelettriche), Tspm è il tempo aggiuntivo per compensare le normali variazioni del tempo di arresto, e Dpf il fattore di penetrazione della profondità (indicato dalla norma ISO come C) calcolato come:

Dpf = 3.4 x (S – 7)

In questo caso S indica la minima capacità di rilevamento del sensore ed è espressa in pollici (da qui la differenza nelle costanti numeriche).

La norma Ansi B11.19-2010 specifica anche che per determinare il tempo di arresto della macchina (Ts), bisogna effettuare dieci misurazioni del tempo di arresto, calcolarne la media, e quindi aggiungere tre deviazioni standard (chiamato anche «scostamento quadratico medio»). Questo valore calcolato, o il più alto dei dieci valori misurati in precedenza, deve essere utilizzato come valore di Ts nella formula di calcolo di DS.

Come nel caso della norma Iso 13855:2010, anche la norma Ansi B11.19-2010 descrive dettagliatamente casi diversi, dove l’operatore non arriva perpendicolare alla barriera fotoelettrica, o casi in cui la macchina presenta configurazioni particolari.

Un esempio pratico di calcolo

Volendo fare un esempio pratico, si consideri una pressa meccanica da 400 tonnellate con innesto a frizione e a caricamento manuale installata in Italia (si userà come primo riferimento la norma Iso 13855:2010). Una barriera fotoelettrica permette di inibire l’attivazione della pressa stessa quando l’operatore ha le mani troppo vicino a una parte in movimento (rischio di cesoiamento / schiacciamento).

L’esempio non è casuale, essendo le presse tra le macchine utensili più rischiose per gli operatori. Ciò si deve all’elevata interazione uomo-macchina, al tipo di lavorazione e alle elevate forze in gioco. Ne è prova il fatto che la concezione di sicurezza che oggi applichiamo a tutti i tipi di macchine e di impianti nasce alla fine degli anni ’70 proprio sulle presse, con il fine di ridurre gli incidenti connessi con il loro utilizzo.

Nel dettaglio, quando l’operatore mette le mani nella zona pericolosa, la pressa non può arrestarsi immediatamente: ci vuole tempo per rispondere al dispositivo di protezione (la fotocellula) e a tutti i componenti interfacciati (il controller di sicurezza, l’elettrovalvola o il relè che disalimenta il motore della pressa, l’azionamento di un freno ecc.) prima di raggiungere un completo arresto. Se la barriera fotoelettrica fosse posizionata troppo vicino al punto di schiacciamento, la macchina potrebbe non avere tempo sufficiente per evitare lo schiacciamento della mano dell’operatore. Inoltre, alcune presse potrebbero avere un tempo di arresto lungo a causa di un particolare processo rapido che non può essere fermato velocemente senza danneggiare la macchina o i prodotti.

Il calcolo della minima distanza di sicurezza della fotocellula dall’area pericolosa (chiamata anche «distanza dal pinch point» ) prende in considerazione una serie di fattori, inclusa la velocità di avvicinamento della mano umana, il tempo di arresto della macchina, il tempo di risposta della barriera fotoelettrica e il tempo di risposta delle parti del sistema di controllo legate alla sicurezza. È anche importante tenere in considerazione dei tempi supplementari come buffer per eventuali variazioni del tempo di arresto della macchina.

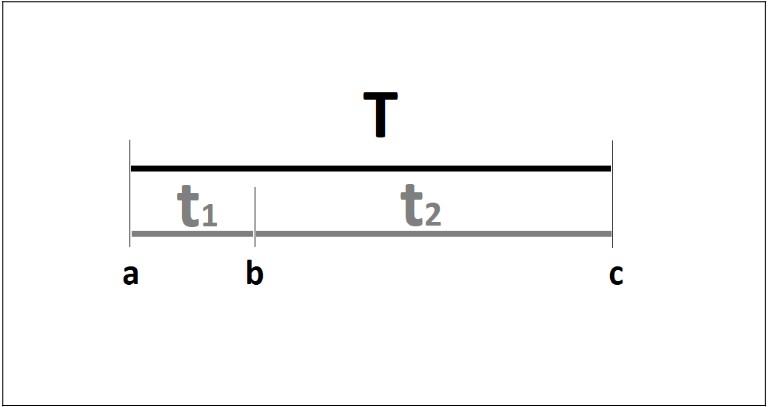

Fig. 2 – POSIZIONE DELLA BARRIERA FOTOELETTRICA ALLA DISTANZA S DAL PUNTO PERICOLO

Il ciclo di lavorazione prevede che il pezzo venga caricato e scaricato manualmente: l’installazione di una barriera fotoelettrica ha il vantaggio di proteggere l’operatore in questa fase, così come durante il cambio dello stampo. Immaginiamo che la distanza S (vedere la figura 2 )osservata durante l’ispezione sia pari a 30 cm (0.3 m): può essere considerata sufficiente?

La risposta, in base alla norma Iso 13855:2010, dipende essenzialmente da quattro fattori:

- la risoluzione della barriera d (che influisce sulla distanza di penetrazione);

- il tempo di risposta della barriera t1 (per ipotesi pari a 0,03 s);

- il tempo di risposta della macchina t2, ovvero il tempo d’arresto della slitta portastampo (a sua volta legato alle prestazioni del sistema frenante – per ipotesi pari a 0,30 s).

La «distanza di penetrazione in profondità» (C), il cui calcolo è dato dalla formula C = 8 ∙ (d – 14), e dove “d” rappresenta la risoluzione minima della barriera (nel nostro caso studio pari a 14 mm).

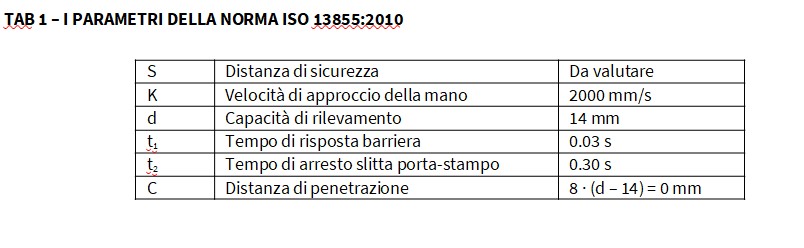

Assumendo infine una velocità di approccio della mano pari a 2000 mm/s, per l’esempio in corso si hanno i valori riportati della tabella 1.

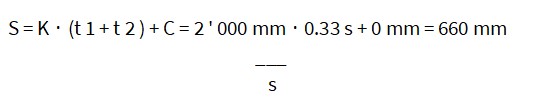

Il calcolo della distanza S è quindi pari a:

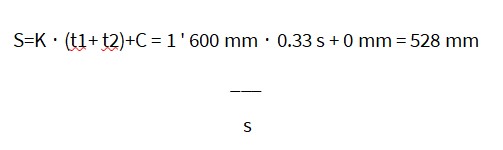

Essendo questo valore superiore a 500 mm, la norma ci permette di ricalcolare S con K = 1600 mm/s:

I 30 cm identificati durante l’ispezione non sono quindi sufficienti a fermare in tempo la pressa, e sarà pertanto necessario spostare indietro la barriera fotoelettrica di almeno 228 mm.

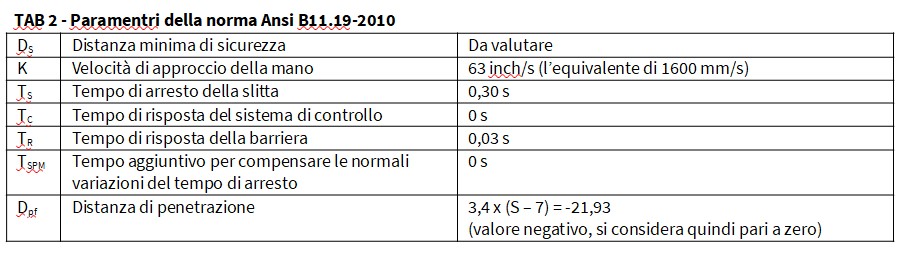

La norma Ansi B11.19-2010 è piuttosto simile, a parte l’uso di lettere diverse. Per parità di calcolo, il «Tempo di risposta del sistema di controllo TC”» e il «Tempo aggiuntivo per compensare le normali variazioni del tempo di arresto TSPM» vengono considerati pari a 0 s, anche se nella realtà avranno dei valori ben definiti. La minima capacità di rilevamento del sensore S sarà l’equivalente in pollici dei 14 mm di “d”, che in valore numerico corrispondono a circa mezzo pollice (0,55 inch).

Il calcolo della distanza di penetrazione risulta quindi pari a:

Ds = K (Ts + Tc + Tr + Tspm) + Dpf = 63 ∙ (0,30 + 0 + 0,03 + 0) + 0 = 20,79 inch = 528 mm

dato perfettamente in linea con quello calcolato con la norma Iso 13855:2010.

Considerazioni pratiche

Al di là dell’accordo tra i risultati ottenuti con le due metodologie è opportuno sottolineare un altro aspetto importante: il ruolo giocato dal tempo di arresto della parte pericolosa nel determinare il risultato complessivo (la slitta nello specifico).

Talvolta il tempo di arresto della parte pericolosa tende a essere trascurato in virtù delle ottime prestazioni delle barriere fotoelettriche disponibili in commercio: si tende a pensare cioè, che la loro risposta rapida basti a garantire la sicurezza dell’operatore. Tuttavia, il calcolo sopra riportato mostra come la funzione di sicurezza debba essere considerata nella sua interezza. Non è sufficiente che il Plc riceva dalla barriera il segnale di fascio interrotto: il pericolo cessa solo una volta che la slitta portastampo si è effettivamente fermata.

Questa considerazione diventa cruciale quando si nota come il tempo di arresto della parte pericolosa è di un ordine di grandezza superiore rispetto al tempo di risposta della barriera. Immaginiamo, ad esempio, che il tempo t2 aumenti del 10% per via di una poco efficace manutenzione sul sistema frenante. Allora la distanza S calcolata in base alla Iso 13855:2010 diventa:

In altre parole, un aumento del 10% del tempo di arresto della slitta portastampo equivale, dal punto di vista del calcolo della distanza S, a installare una barriera con tempo di risposta doppio (equivalente a t1 = 0.06 s invece che t1 = 0.03 s). Se la risposta del sistema nel suo complesso non viene monitorata e mantenuta, le migliori prestazioni della barriera inizialmente scelta possono essere “erose” con il passare del tempo.

L’usura delle macchine, infatti, finisce per influire sui freni, sui motori e sugli attriti fra le parti meccaniche e, in tal modo, prolungare t2. Altre circostanze che possono influire sono le riconfigurazioni della macchina utensile, come ad esempio il cambio del peso dello stampo. Per questo motivo, è importante fare un controllo periodico del tempo di arresto. Senza questo riscontro, il tempo di arresto effettivo può gradualmente aumentare rispetto a quello iniziale, rendendo la distanza S calcolata non più sicura.

Installare una barriera elettrica o un sistema di controllo più performante può essere quindi completamente inutile, se nella realtà non si cura la manutenzione della macchina stessa: che senso ha spendere centinaia o migliaia di euro in più per una fotocellula più performante nell’ordine dei millisecondi, quando una normale usura dei freni macchina può allungare l’arresto macchina anche di secondi? Ecco quindi che un costo importante ai fini della sicurezza (la barriera fotoelettrica e il sistema di controllo) può essere evitato con una normale e programmata manutenzione, in grado di garantire una risposta del sistema entro i limiti di progetto originali.

Conclusioni

Una barriera fotoelettrica offre all’operatore una protezione flessibile per quanto riguarda il contatto con parti pericolose, ma non serve a proteggere da schizzi, schegge, trucioli, rumore, radiazioni, sostanze chimiche e dalla proiezione di altro materiale o energia del pezzo in lavorazione.

La barriera stessa non può essere installata “a caso”: l’assemblaggio e l’eventuale modifica di un sistema fotoelettrico devono essere fatti in conformità alle norme Iso 13855:2010 o Ansi B11.19-2010. Queste norme indicano chiaramente qual è la minima distanza (safety distance) tra la fotocellula e la parte pericolosa della macchina.

Installare una barriera o un sistema di controllo più performante può non essere sufficiente se non vengono effettuate regolare manutenzione e controlli periodici del tempo di arresto macchina. La scarsa manutenzione non influenza i tempi di reazione della fotocellula o del controller, influenza il tempo di arresto della macchina: in molti casi un minimo aumento dei tempi di frenatura macchina può essere equivalente ad un raddoppio del tempo di reazione della fotocellula elettrica e del suo controller.

Infine, l’installatore della barriera fotoelettrica non ha solo il mero ruolo di “mettere assieme un puzzle di macchine e fotocellule”, ma ha il dovere di controllare che tutto il sistema sia in piena sicurezza e che i tempi di reazione non permettano all’operatore di entrare in contatto con la parte pericolosa. Diventa lui il vero responsabile del corretto funzionamento dell’impianto di sicurezza fotoelettrico e, a fronte di ogni modifica, è sempre l’installatore a dover verificare che le distanze minime di sicurezza siano rispettate. Queste valutazioni sono destinate a rivestire un’importanza che, crescendo di pari passo con la diffusione dei sistemi di sicurezza basati sulla tecnologia delle barriere fotoelettriche nei più svariati settori lavorativi.

IL QUADRO IN SINTESI Ansi B11.19-2010 – «Performance requirements for safeguarding». D. Lgs. 81/2008 – «Testo Unico in materia di tutela della salute e della sicurezza nei luoghi di lavoro». Direttiva 2006/42/Ce – («Direttiva Macchine»). En Iso 13885:2010 – «Sicurezza del macchinario – Posizionamento dei mezzi di protezione in funzione delle velocità di avvicinamento di parti del corpo umano». En Iso 16092-1:2018 – «Sicurezza delle macchine utensili – Presse: requisiti generali di sicurezza». Iec Ts 62046 – «Applicazione dei dispositivi di protezione per il rilevamento della persona». Iec 61496-1 – «Dispositivi elettrosensibili di protezione».